27.05.2022

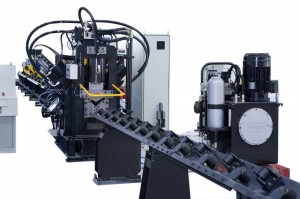

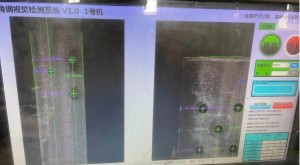

Niedawno firma po raz pierwszy zastosowała inteligentny system wykrywania do operacji dziurkowania elementów wieży transmisyjnej, budując sprzęt do wizji maszynowej i odpowiednie oprogramowanie wspierające na automatycznej liniiwykrawanie otworów ze stali kątowej.

System przesyła i monitoruje odpowiednie dane i obrazy w czasie rzeczywistym, wdraża inteligentne wykrywanie i diagnostykę online, eskortuje jakość przetwarzania produktów i pomaga realizować „inteligentne wykrywanie”.

W ostatnich latach, wraz z ciągłą poprawą jakości elementów wieży transmisyjnej przez klientów, ilość wykrawania otworów w przetwarzaniu i produkcji elementów wieży żelaznej jest bardzo duża.

Aby zapewnić wielkość obróbki, położenie, ilość itp. otworów, konieczne jest zorganizowanie inspektorów jakości do przeprowadzania kontroli jakości podczas produkcji.

Jednak obecnie przyjęta ręczna metoda kontroli pobierania próbek jest podatna na obiektywne warunki miejsca i indywidualne czynniki subiektywne i jest podatna na błędne osądy lub pominięcie kontroli podczas procesu kontroli, a także na jej niestabilność, wysoką pracochłonność, niską wydajność i wysokie koszty pracy nie sprzyjają realizacji wysokiej jakości kontroli podzespołów.Ten system może realizować monitorowanie online, wczesne ostrzeganie o defektach i diagnostykę poprzez zbieranie i analizowanie informacji o procesie dziurkowania.

System może realizować w czasie rzeczywistym i szybkie wykrywanie kluczowych wymiarów i ilości otworów wykonanych w elementach wieży w warunkach pracy, porównywać i dyskryminować dane wykrywania z danymi „standardowymi” oraz alarmować defekty w czasie, aby zapewnić dokładność i wydajność monitorowania.Według wstępnych statystyk system kontroli online może spełniać wymagania odpowiednich norm dotyczących produkcji wież żelaznych.W porównaniu z tradycyjną ręczną metodą kontroli, jej dokładność kontroli można poprawić o 10% lub więcej, a koszt naprawy lub przetworzenia wad można zmniejszyć o około 250 000 juanów rocznie na każdą maszynę.

Firma będzie nadal realizować inteligentną transformację i transformację cyfrową, zgodnie z „nową infrastrukturą” i budową nowych fabryk, oraz promować systemy kontroli online i systemy zarządzania produkcją.

Czas posta: 27 maja-2022