27.05.2022

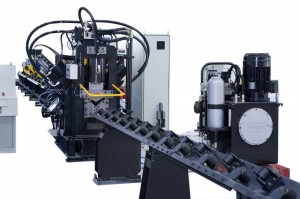

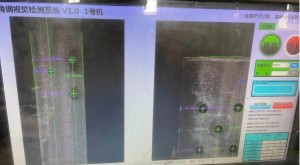

Niedawno firma po raz pierwszy zastosowała inteligentny system detekcji do operacji dziurkowania elementów wież transmisyjnych, budując sprzęt do wizji maszynowej i odpowiednie oprogramowanie wspomagające na automatycznej linii produkcyjnej.dziurkowanie kątowników stalowych.

System przesyła i monitoruje istotne dane i obrazy w czasie rzeczywistym, wdraża inteligentne wykrywanie i diagnostykę online, eskortuje jakość przetwarzania produktu i pomaga w realizacji „inteligentnego wykrywania”.

W ostatnich latach, wraz z ciągłym podnoszeniem jakości podzespołów wież transmisyjnych przez klientów, ilość otworów wycinanych podczas przetwarzania i produkcji podzespołów wież żelaznych stała się bardzo duża.

Aby zagwarantować odpowiednią wielkość, położenie, ilość itp. otworów, konieczne jest zatrudnienie inspektorów jakości do przeprowadzania kontroli jakości w trakcie produkcji.

Jednakże obecnie stosowana ręczna metoda kontroli z próbkowaniem jest podatna na obiektywne warunki panujące na miejscu oraz indywidualne czynniki subiektywne, co prowadzi do błędnej oceny sytuacji lub pominięcia kontroli w trakcie procesu. Jej niestabilność, wysoka pracochłonność, niska wydajność i wysokie koszty pracy nie sprzyjają realizacji wysokiej jakości kontroli komponentów. System ten umożliwia monitorowanie online, wczesne ostrzeganie o usterkach i diagnostykę poprzez gromadzenie i analizę informacji z procesu dziurkowania.

System umożliwia szybką detekcję kluczowych wymiarów i ilości otworów wykonanych w elementach wieży w czasie rzeczywistym, porównywanie i rozróżnianie danych detekcji z danymi „standardowymi” oraz alarmowanie o defektach na czas, aby zapewnić dokładność i wydajność monitorowania. Według wstępnych danych statystycznych, system inspekcji online spełnia wymagania odpowiednich norm dotyczących produkcji wież żelaznych. W porównaniu z tradycyjną, ręczną metodą inspekcji, dokładność inspekcji może wzrosnąć o 10% lub więcej, a koszty naprawy lub przetwarzania defektów mogą zostać obniżone o około 250 000 juanów rocznie na każdą maszynę.

Firma będzie nadal realizować działania w zakresie inteligentnej transformacji i transformacji cyfrowej zgodnie z „nową infrastrukturą” i budową nowych fabryk, a także promować systemy kontroli online i systemy zarządzania produkcją.

Czas publikacji: 27 maja 2022 r.